|

2. 热电堆式热流传感器测量原理

在热流较低、热阻层较薄的情况下,单对热电偶无法输出足够大的电压信号,会给采集系统带来较大误差,热电堆式热流传感器是将多个热电偶测温电路正负极相互串联形成的测量电路,通过多级串联放大测量信号,测量原理图如图3所示。

图3 热电偶串联测温电路

N对温差热电偶串联构成的热电堆输出电势E,可按以下公式描述:

(3)

E:输出热电势,单位为mV;

S:热电偶的塞贝克系数,单位为mV/℃;

N:组成热电堆的热电偶个数。

若用热电堆测量温差,其温差与输出热电势呈线性关系时,其温差又与热流密度成正比,则计算热电堆热流密度为

(4)

因此热流密度的大小可以通过测量输出电势反映出来。引入一个热流测头系数的概念:即热流传感器测量到CW/m2的热流密度时,传感器输出1mV的热电势。热流测头系数C是热阻式传感器的重要性能参数,把C值的倒数定义为传感器的灵敏度K,C值越小,K值越大,传感器越灵敏。

(5)

综合以上分析可得到以下结论:

(1)热电偶数目越多,热流测头系数C越小,传感器灵敏度系数越大,信号输出越大,所以应尽可能多的在单位面积内布置热电偶对数。

(2)不考虑温度对热阻层导热系数 和热电偶塞贝克系数S的影响,传感区域系数C是一个固定值。因此,在选择热阻层和热电偶材料时,尽可能选择热物性比较稳定的材料。

(3)热阻层的厚度dx越大,传感区域系数C越小。但是,当厚度dx较大时,响应时间会变长,引起横向热流,改变一维导热的条件,不利于瞬态热流的测量。因此,在热流密度传感器制作过程中,应当根据实际情况,综合考虑上述因素,选取合适的材料,设计合理的结构尺寸。

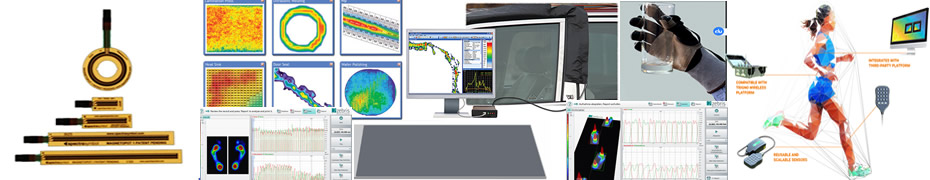

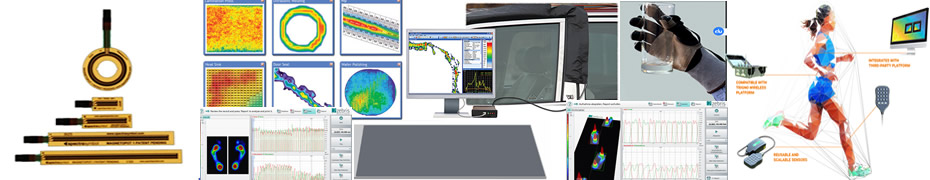

3. 标准薄膜热流传感器设计

标准薄膜热流传感器的总体设计结构包括基底、过渡层、热电堆层、热阻层等部分,如图4所示(图中热电堆数目为示意数量)。

图4 标准薄膜热流传感器方案模型

当热流到达传感器热阻层时,热阻层在冷结点和热结点处的厚度不一样,导致冷结点温度低,热结点温度高,热电堆形成温差,感应产生热电势,薄膜热流传感器局部结构图如图5所示。热电堆层、热阻层叠层结构图如图6所示。

图5 传感器局部结构图

+ +

热电堆镍铬层 热电堆镍硅层 热阻层

图6 热电堆层和热阻层叠层结构

图7 热电堆布线图

图7所示为热电堆层布线图,其中预设定热电堆薄膜厚度1μm,电极线宽100μm,线长1000μm。图7以10对热电偶为例,采用矩形布线方式,10对热电偶的输出总电势为

同理,N对热电偶布线时,按照首尾相接排布,N对热电偶的输出总电势为

热电堆层的整体图案可以按照最终的对数、尺寸及出线方式,呈矩形或环形布局。

|